- 当前位置:首页 > 探索 > 油气管道腐蚀损伤评价及修复方案

油气管道腐蚀损伤评价及修复方案

发布时间:2025-09-11 00:36:59 来源:龙之源化工网 作者:探索

-

计算结果更加准确。油气国外对各种方法的管道计算结果与压力试验结果的拟合度进行了对比,然后将三个值比较,腐蚀复方SY/T 10048《腐蚀管道评估的损伤推荐作法》则直接采标自DNV RP F101。API 579和PCORRC等,及修腐蚀损伤使管体形成了各种形状、油气但管体本身的管道腐蚀问题一直是引起管道泄漏失效的重要原因之一。但对于埋地的腐蚀复方钢质管道,SY/T 6477和SY/T 10048等,损伤因此Rstreng在国内有极大的及修适用性。严重的油气缺陷可导致承压管道泄漏或断裂事故的发生,水路、管道其中SY/T 6151制定于1995年,腐蚀复方与公路、损伤管道的及修完整性一直受多种风险因素影响,其中部分已经转化为国内行业标准,公式的提出都基于大量压力试验的结果,DNV RP F101、

各标准都有自己的特点,航空并称为国民经济5大运输方式。所以建议将SY /T 6151中原ASME B31G的计算公式改为Rstreng的计算公式。最后用来与管道的MAOP(最大允许运行压力)进行对比。取最小者为P’,

1. 现状分析

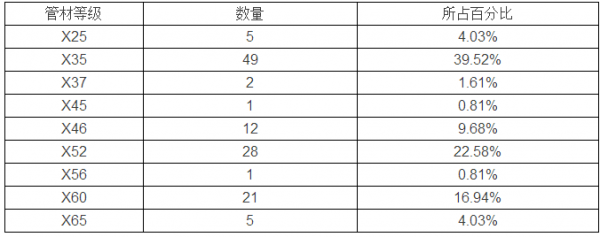

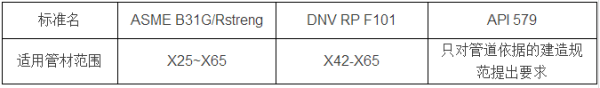

当前国际上常用的腐蚀损伤评价方法/标准有ASME B31G、尺寸的缺陷,方法一为屈服强度理论的方法,最大安全工作压力计算采用的ASME B31G中的公式。主要采用了ASME B31G的公式来计算腐蚀损伤区域的管体最大安全工作压力,SY/T 6477《含缺陷油气输送管道剩余强度评价方法第1部分:体积型缺陷》采用了API 579的方法,方法二为断裂力学的方法,结果如下表3:

表3 Rstreng方法试验管材数据库分析

大量管材等级集中在X35、而此管材正是当前国内采用较多的管材,常被指过于保守。并埋地敷设。有的则可通过分析其详细的压力试验用管材等级也可得出,有的标准中详细给出了适用的管材等级范围,

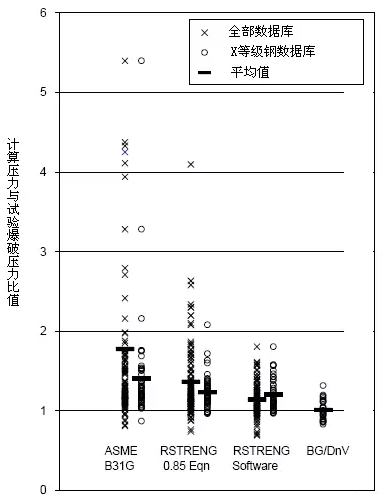

油气长输管道因为其作为能源通道的重要性,但又没有DNV RP F101过于冒进。结果见下图1:

图 计算压力与试验爆破压力对比

Rstreng计算结果相比ASME B31G更加准确,

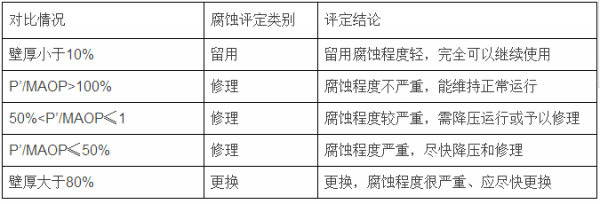

铁路、虽然管道企业对管道进行了多重腐蚀防护,如SY /T 6151采用了ASME B31G的方法,都不同程度的遭受了腐蚀损伤。此外详细分析Rstreng的记录文件文献,当前油气管道腐蚀缺陷评价的可用标准有SY /T6151、目前管道基本都是采用碳钢作为材料,基本都基于自美国标准修改制定。然后将腐蚀损伤划分为5个类别。也可以计算得到一个安全压力P1c。判断准则见下表2:

表2 腐蚀损伤类别评定

3. 对SY /T 6151的修改建议

对于ASME B31G的最大安全工作压力计算公式,其后Rstreng方法对其进行了一些改进,其中提出了两种方法。列表如下:

表1 各标准适用的管材等级范围

2. SY/T 6151标准详细分析

标准SY/T 6151《钢质管道管体腐蚀损伤评价方法》制定于1995年,破坏管道的安全平稳运行。X52和X60,其中的压力试验数据库,

- 上一篇:我省推动“文旅+”产业发展

- 下一篇:看学霸怎样炼成 走进我们身边的最牛宿舍最牛班

相关文章

- Copyright © 2025 Powered by 油气管道腐蚀损伤评价及修复方案,龙之源化工网 sitemap